Nos machines neuves

Vous avez besoin d’une machine de carrière ?

Notre entité Garonne Concassage Criblage reste à votre disposition pour vous conseiller dans la recherche, la personnalisation et le financement des matériels ci-dessous. N’hésitez pas à nous solliciter !

En savoir plus sur nos matériels

Une fabrication 100% françaises avec les matériels de carrière Garonne :

Groupe Garonne propose depuis 2021 la création sur-mesure de matériel de carrière : mobiles, semi-mobiles et installations fixes de concassage ou de lavage. Ainsi, chauleur, convoyeur, crible, concasseur, broyeur ou encore trommel sont les nouvelles machines françaises construites localement dans le sud de Toulouse.

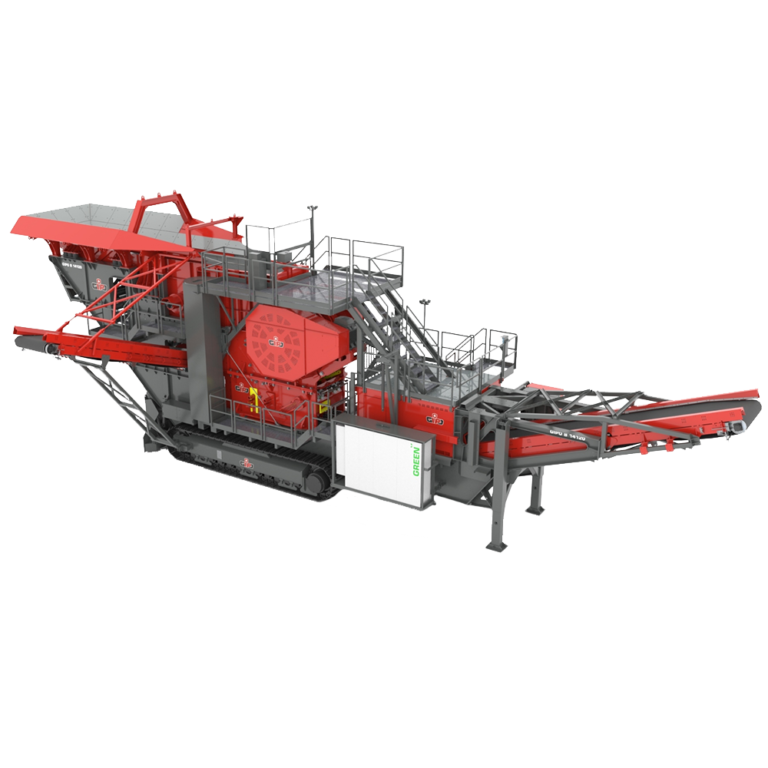

Des concasseurs robustes chez GIPO

Votre future machine vous attend peut-être dans les concasseurs GIPO disponibles à la vente ci-dessus : concasseur à percussion, concasseur à cône ou encore concasseur à mâchoires, Et si vous souhaitez passer à l’électrique, la nouvelle gamme de concasseurs électriques GIPOGREEN est arrivée. Grâce à l’entraînement électrique, les concasseurs ne génère aucune émission directe de CO2. De ce fait, allier rentabilité, efficacité et environnement est possible grâce aux concasseurs GIPO.

Les cribles Anaconda

Crible, crible trommel, crible scalpeur et convoyeurs d’alimentation et de stockage d’agrégats sont les machines de carrière phares de la marque Anaconda. Spécialiste dans les applications de criblage, recyclage et stockage d’agrégats, matériaux organiques mais aussi construction et démolition, Anaconda propose des machines fiables sur le marché.

Choisir la polyvalence avec Gasparin

Combinant un design intelligent à de hautes performances, les matériels Gasparin vous offriront des solutions technologiques de pointe à moindre coût. Les cribles scalpeurs et concasseurs à percussion ou à mâchoires vous accompagneront dans toutes vos applications.

Les convoyeurs et cribles sur roues d’IMS

Finalement, chez IMS, d’autres matériels peuvent vous intéresser : crible, broyeur, scalpeur, installation de recyclage, et bien d’autres. Vous trouverez la machine qui correspond à votre chantier !

Tous nos conseils pour optimiser votre production de granulats sur votre chantier de carrière

Comment se fait l’extraction des granulats de carrière ?

L’extraction de granulat et les engins de chantier utilisés vont dépendre du type de gisement présent : calcaire ou alluvionnaire. Ainsi, la machine de carrière ne sera pas la même si l’exploitation de la carrière se fait plutôt dans une carrière de roches meubles ou massives.

Le décapage

Préparer le terrain de chantier

Le décapage consiste à préparer le terrain avant de procéder à l’exploitation d’une carrière. Équipés de pelles hydrauliques, les conducteurs d’engins de chantier vont racler la surface du sol pour retirer la première couche de terre. Cette première couche de produits se compose principalement de végétaux et d’argile.

Recyclage des déblais de forage pour le réaménagement du site de production

Cette première strate de terre est mise de côté pour être réutilisée en fin de chantier. Ainsi, une fois le traitement des matériaux sur site terminé, les entreprises du BTP pourront effectuer des travaux de terrassement pour réaménager le site en terrain habitable. Une machine de carrière équipée de pelle peut tout à fait réaliser ces travaux de chantier.

Les types de gisements et l’extraction de gravats

Les gisements alluvionnaires

Contrairement aux carrières de roches massives, ces carrières de roches meubles prennent naissance dans d’anciens lits de rivières ou dans des rivières existantes et peu profondes. Les matériaux présents dans ces terrains érodés sont en général de petite taille : sables, graviers et galets.

Pour procéder à l’extraction dans des eaux peu profondes, on recourt à des machines lourdes : des pelles, dragues et dragues flottantes. Toutes équipées d’un godet, elles vont pouvoir récupérer des tonnes de matériaux inaccessibles autrement. Leur mission ? Récupérer ce qu’on appelle le « tou-venant » dans l’eau pour le décharger soit dans un camion soit sur des bandes transporteuses en bord de berges (appelées aussi convoyeurs).

Sur terrain sec, on procède directement à l’extraction via un bulldozer, pelle ou encore chargeuse.

Les gisements calcaires

Quant aux gisements calcaires, ou carrière de pierre, composés de roches massives, la première étape consiste à fragmenter les matériaux pour que d’autres engins de tp puissent les transporter. Le boutefeu est la personne équipée d’explosifs qui s’occupera du tir de mine.

Le transfert de ces matériaux vers les sites de concassage

Ces granulats de différentes tailles et densités seront ensuite acheminés vers des installations primaires de concassage, broyage, criblage et lavage par les engins btp. Nous reviendrons dessus dans la dernière partie.

Quels sont les différents types d’engins ?

Il existe beaucoup d’engins et machines de carrière. On appelle engin de chantier, tous les engins chenillés ou sur roues et motorisés participant à l’exploitation d’une carrière. À savoir que si vous souhaitez devenir conducteur d’engins, il vous faudra passer le CACES engins. Pour tout savoir sur la conduite d’engins et les CACES à passer, rendez-vous dans notre article dédié aux engins de carrières.

Engin de tp sur pneus

Ces engins de manutention sont des véhicules de chantier dont la principale mission est de charger, décharger, racler le sol ou encore transporter les gravats. Ils sont essentiels dans l’exploitation des carrières car au-delà d’être polyvalent et d’être en première ligne sur la carrière, ils fluidifient les transports entre chaque engin.

Engin chenillé

Parmi ces engins, on va retrouver principalement de la machinerie lourde. On emploiera davantage le terme de machine de carrière pour caractériser du matériel lourd : broyeur et concasseur mobile, crible, trommel, scalpeur etc. dont la capacité de production dépasse les petits engins de chantier.

Quelle est la plus grosse machine de carrière ?

La plus grosse pelleteuse du monde

C’est la pelleteuse Bagger qui détrône toutes les pelles existantes ! Atteignant presque 15 000 tonnes, elle mesure 96 mètres de haut, 225 de long et 45 mètres de large. Avec son godet de presque 20 mètres de diamètre, elle déplace des montagnes en un rien de temps !

Notre plus grosse machine de carrière

Parmi nos matériels de carrière, ce n’est ni un crible, ni un broyeur, ni un convoyeur ou bien un scalpeur mais bien un concasseur à mâchoires GIPO B 14120 qui bat des records. Proposant une gamme de matériel de carrière allant de 14 à 210 tonnes (sans compter les installations fixes) c’est bien notre machine de chantier qui remporte le poids lourd avec 210 tonnes. Avec un châssis positionnable sur deux piliers pour gagner en stabilité, sa trémie de 16m3, permet de concasser jusqu’à 800 tonnes de gravats par heure, une vraie machine de démolition !

Quelle est l’origine des granulats ?

On peut trouver différentes sortes de granulats selon leur provenance. Qu’ils naissent de roches massives ou meubles, leur composition, densité, couleur ou taille peuvent changer.

Quel type de gravier pour quel usage ?

- Gravier alluvionnaire: on le retrouve dans les lits de rivières et il est souvent utilisé pour la construction de routes en général. Lié à du bitume, il fait aussi un excellent béton pour les cours et terrasses.

- Granulats calcaires: c’est ce qu’on peut retrouver dans les jardins des particuliers. Il est caractérisé par une couleur blanche et peut dégager de la poussière.

- Ardoise: Réputé pour son esthétisme, ce gravier fait fureur dans les jardins.

- Pouzzolane: Moins commun, cette roche volcanique rouge et noir décore. On l’utilise principalement pour le paillage des massifs.

- Marbre granit: Il affiche un prix élevé mais reste prisé pour les décorateurs pour ses couleurs blancs, gris ou rose. Sous forme de galets ou gravier, il sert à revêtir allées et jardins.

Quels sont les types de gravier ?

Les critères pour bien choisir son gravier

Graviers roulés

Ces graviers sont vendus sous leur forme naturelle. Ce sont principalement des cailloux extraits des rivières et qui ne connaîtront qu’un seul procéder de traitement : le criblage. Le criblage permet de trier ces cailloux par taille, le client pourra ensuite choisir le type de granulométrie souhaité.

Les engins de terrassement les manipulent souvent en fin de chantier, pour embellir les parterres, revêtir des terrasses ou allées.

Graviers concassés

On parle de graviers concassés tout gravier ayant subi des processus de concassage. Après avoir été broyés et concassés, ces graviers peuvent présenter des formes pointues. On les utilisera plutôt pour la décoration de jardin pour les particuliers.

Quelles sont les étapes du processus de production de granulat dans une carrière ?

Les gravats, une fois extraits, sont transportés vers l’installation primaire pour un premier traitement. Toute entreprise de BTP intervenant dans l’exploitation des carrières passe par ces 4 phases de traitement des matériaux.

Dans un premier temps, trois types de machines de carrière prennent le relai : des scalpeurs, des concasseurs et broyeurs.

Le saviez-vous ?

Chez Groupe Garonne nous proposons à la vente ce type de matériel tp pour toutes les entreprises des mines et carrières, tout comme vous pouvez faire de la location d’engins si cela répond davantage à vos contraintes budgétaires. Considérées comme des machines lourdes, ces machines de travaux publics nécessitent un accompagnement de notre part pour vous conseiller au mieux sur votre choix en fonction de vos besoins réels et financiers.

Le rôle des scalpeurs dans la qualité de production de granulat

Le scalpeur est une machine utilisée en en tout premier lieu dans les carrières. Tel un cribleur, il va trier en éliminant les produits argileux des autres blocs de pierre. Ce scalpeur peut jusqu’à accepter des blocs de pierre compacte de plusieurs tonnes et retirer des particules inférieures à 80-100 mm.

Via un convoyeur ou alors une pelle mécanique, les granulats qui en ressortent vont être dirigés vers un concasseur pour affiner la granulométrie des gravats concassés.

Le rôle des concasseurs et des broyeurs pour réduire la taille des blocs de pierre

Parmi les matériels spécialisés dans le concassage mobile : le broyeur concasseur. Les concasseurs sont là pour concasser c-a-d fragmenter et réduire les blocs de pierre à l’aide d’un broyeur. Aussi, plusieurs sortes de concasseurs existent qui, suivant la technique de broyage, débit ect. réduiront différemment ces blocs.

Les concasseurs à mâchoires

Cette machine de carrière est capable de concasser les plus gros blocs de pierre.

Les concasseurs à percussion

Ces concasseurs de pierre permettent de ré-effectuer un tri avec l’extraction des matériaux contaminés. On dit contaminé dès lors que les granulats se composent de plusieurs éléments : ferraille + terre + roche.

À l’aide d’un séparateur magnétique, ce concasseur mobile va pouvoir retirer les ferrailles du reste, tandis que le crible embarqué va terminer de séparer les particules fines (terre) de la pierre.

Deux déclinaisons de concasseurs à percussions permettent enfin d’affiner son produit :

- les concasseurs à percussion à axe vertical : permet la création de sables,

- les concasseurs à percussion à axe horizontal : génère un produit fini cubique uniforme.

Les concasseurs à cône

Ce type de concasseur fait partie des machines de chantier polyvalentes puisqu’elle peut trier tout type de matériaux de moins de 200mm.

Le processus de criblage dans la production de granulat

Dans l’exploitation d’une carrière, les applications de criblage, effectuées par des machines de carrière appelées cribles, font systématiquement partie du processus de traitement des matériaux. Lorsque les matériaux entrant dans la machine de chantier font entre 0 et 10mm on parlera de tamiseur, au-delà de cette granulométrie, de crible. Cet équipement va séparer les produits entrants, déjà concassés, en fonction de leur taille grâce à un système de vibration et à des grilles de criblage.

Chacune des grilles correspond à une taille de granulats. Ainsi, on peut retrouver des cribles de 1 à 3 étages selon le type de produit fini recherché.

L’étape ultime de lavage pour nettoyer les produits

Chez Groupe Garonne, nous sommes justement spécialisés dans la construction d’installations fixes de lavage, mais à quoi cela sert ?

Le lavage des produits finis est un processus primordial, qui intervient en fin de chaîne. L’objectif du lavage est de nettoyer les matériaux en leur retirant tout indésirable comme la boue et la poussière.

Ces particules pourraient empêcher l’adhérence de ces produits, type gravier par exemple, à d’autres liants : bitume, chaux, ciment etc. Les entreprises qui rachètent ces produits finis ont besoin de matériaux de construction propres pour réaliser des travaux de terrassement.

Le recyclage des eaux sales

Ces eaux impures, remplies de boue et de poussière sont retraitées à l’aide de cuves pour être recyclées. L’eau propre peut être soit réinjectée dans le processus de lavage soit être restituée dans la rivière ou lac adjacent à l’exploitation.

Stockage et livraison des matériaux de construction

Les granulats sont maintenant prêts à être stockés directement dans la carrière, sous forme de tas selon leur taille dans des trémies ou encore dans des silos. Un véhicule de chantier, comme un tombereau, peut rester sur place pour assurer le stockage de ces matériaux dans la carrière de pierre.

Aussi, l’industrie des travaux-publics peuvent récupérer ces produits ! Ils seront transportés chez le client par camion, train ou péniche.